¿Cuáles son los problemas habituales de las guías lineales?

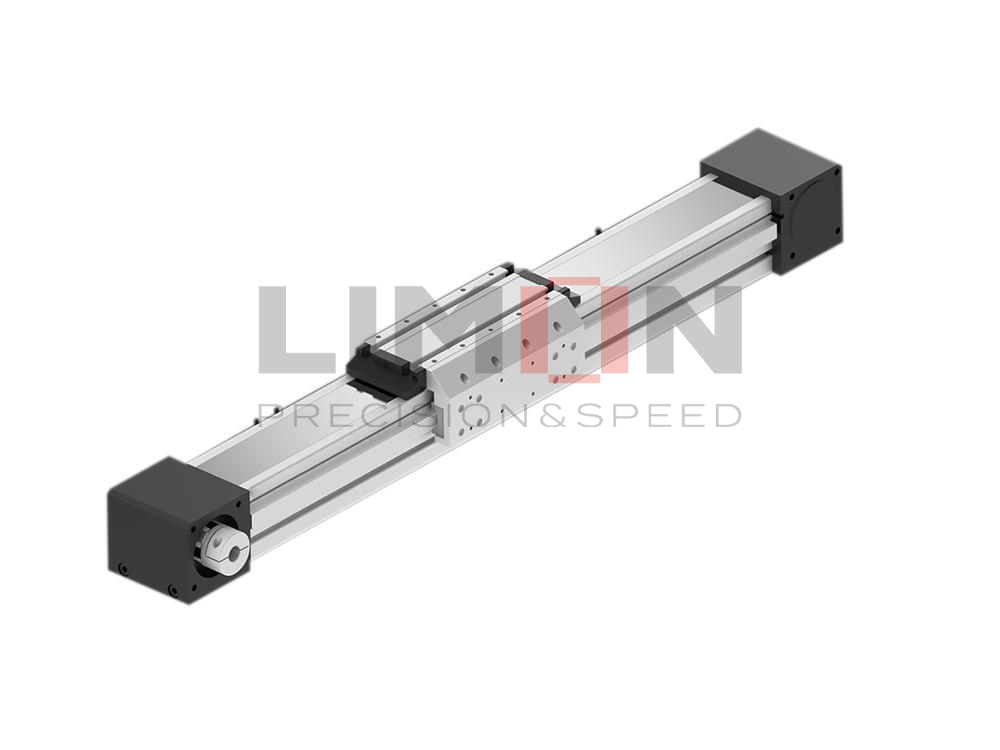

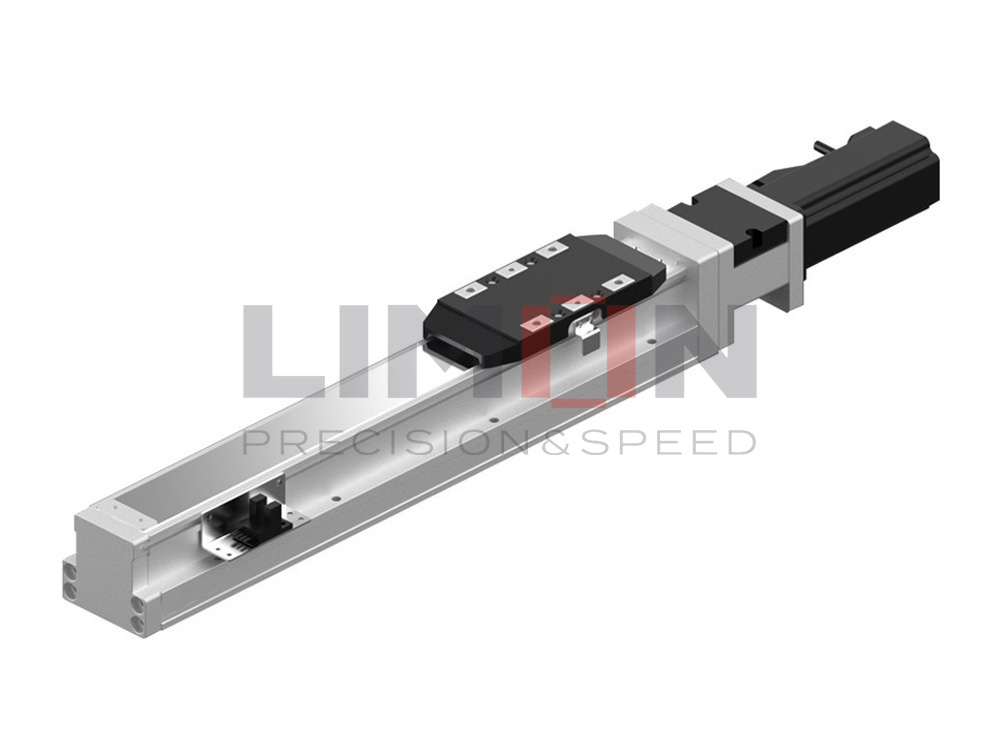

Las guías lineales son componentes críticos en los sistemas de control de movimiento, ya que garantizan un movimiento preciso y suave en maquinaria, robótica y equipos de automatización. Sin embargo, son propensas a varios problemas que pueden interrumpir las operaciones. Entre los problemas más comunes se encuentran el ruido y las vibraciones excesivos, el desgaste irregular, la desalineación, los fallos de lubricación, la acumulación de contaminación y el fallo prematuro de los componentes. Estos problemas se deben a factores como una instalación incorrecta, un mantenimiento inadecuado, entornos de funcionamiento difíciles o sobrecargas. Resolver estos problemas con prontitud es esencial para evitar costosos tiempos de inactividad y garantizar un rendimiento óptimo.

¿Por qué es importante que las guías lineales funcionen sin fisuras?

El perfecto funcionamiento de las guías lineales es vital para mantener la eficacia, la seguridad y la longevidad de los sistemas industriales y de automatización. En la fabricación, la robótica y los equipos médicos, incluso pequeñas interrupciones en el movimiento lineal pueden provocar defectos en los productos, daños en los equipos o riesgos para la seguridad. Por ejemplo, en máquinas CNC, las guías lineales desalineadas o desgastadas pueden provocar cortes imprecisos, reduciendo la calidad del producto y aumentando el desperdicio de material. En automatización, un movimiento incoherente puede hacer que los brazos robóticos funcionen mal, deteniendo las líneas de producción. Además, un funcionamiento suave minimiza el consumo de energía y prolonga la vida útil de los componentes, ahorrando costes en reparaciones y sustituciones. Los fabricantes de guías lineales hacen hincapié en el rendimiento sin fisuras para satisfacer las demandas de las industrias de alta precisión, donde la fiabilidad no es negociable.

¿Cuáles son las principales causas de los problemas de las guías lineales?

Las causas fundamentales de los problemas de las guías lineales suelen ser errores de instalación, factores ambientales y negligencias en el mantenimiento. Una instalación inadecuada, como una alineación incorrecta o un apriete insuficiente de los tornillos de montaje, puede crear tensiones desiguales en los raíles y los bloques, lo que provoca un desgaste prematuro. Los fallos de lubricación, ya sea por exceso de lubricación, que provoca la acumulación de residuos, o por falta de lubricación, que aumenta la fricción, son culpables habituales. La contaminación por polvo, humedad o productos químicos puede acelerar el desgaste y la corrosión, especialmente en entornos industriales difíciles. La sobrecarga por encima de la capacidad nominal de la guía también degrada el rendimiento, mientras que la dilatación térmica en entornos de altas temperaturas puede provocar desalineaciones. Además, los defectos de fabricación o los materiales de calidad inferior de fabricantes de guías lineales poco fiables pueden comprometer la durabilidad.

Comprender el impacto: Por qué importan estos problemas

Las consecuencias de los problemas no resueltos de las guías lineales van más allá del tiempo de inactividad inmediato. Un rendimiento deficiente puede propagarse por sistemas enteros, afectando a la calidad del producto, la eficiencia energética y la seguridad de los trabajadores. Por ejemplo, en el sector de la automatización, un movimiento errático puede dañar sensores delicados o provocar colisiones entre piezas móviles. En los dispositivos médicos, como las máquinas de resonancia magnética, incluso pequeñas imprecisiones en las guías lineales pueden poner en peligro el diagnóstico de los pacientes. Al abordar estos problemas de forma sistemática, las empresas pueden evitar costosas reparaciones, reducir los riesgos operativos y mantener una ventaja competitiva.

Cómo resolver problemas comunes con las guías lineales

1.Hacer frente al ruido y las vibraciones excesivos

El ruido y las vibraciones en las guías lineales suelen indicar problemas subyacentes como desalineación, suciedad o componentes desgastados. Para solucionarlo:

Compruebe la alineación: Utilice herramientas de alineación láser para asegurarse de que los raíles están paralelos y planos. La desalineación obliga al sistema a trabajar más, generando ruido.

Inspeccione en busca de escombros: Limpie las guías y asegúrese de que están bien selladas para evitar la entrada de polvo o partículas.

Sustituya los componentes desgastados: Las bolas o rodillos dañados pueden provocar movimientos irregulares. Sustituya las piezas defectuosas por repuestos de alta calidad de fabricantes de guías lineales de confianza.

Optimizar la lubricación: Aplique el tipo y la cantidad correctos de lubricante para reducir la fricción y amortiguar las vibraciones.

Al eliminar el ruido y las vibraciones, los sistemas funcionan de forma más silenciosa, suave y con menos derroche de energía.

2. Prevención del desgaste irregular y prolongación de la vida útil

El desgaste irregular se produce cuando la distribución de la carga es desigual o la lubricación es inadecuada. Las estrategias para mitigarlo incluyen:

Análisis de distribución de cargas: Asegúrese de que la carga se distribuye uniformemente por la guía. Utilice varias guías o ajuste los puntos de montaje si es necesario.

Lubricación regular: Siga las directrices del fabricante en cuanto a intervalos y tipos de lubricación. Una lubricación adecuada reduce la fricción y evita el contacto entre metales.

Selección de materiales: Elija guías fabricadas con materiales resistentes a la corrosión (por ejemplo, acero inoxidable) para entornos difíciles.

Tratamiento de la superficie: El cromado de los revestimientos puede mejorar la resistencia al desgaste.

Estas medidas protegen contra los fallos prematuros y reducen los costes de mantenimiento.

3.Corregir los problemas de desalineación

La desalineación es una de las principales causas de problemas en las guías lineales. Para solucionarlo:

Instalación de precisión: Utilice herramientas de alineación y siga las especificaciones del fabricante durante la configuración.

Gestión de la temperatura: Tenga en cuenta la dilatación térmica en aplicaciones de alta temperatura permitiendo espacios de dilatación.

Compruebe los herrajes de montaje: Asegúrese de que los tornillos y las fijaciones están apretados al par recomendado para evitar desplazamientos.

Realinear regularmente: Las inspecciones y ajustes periódicos mantienen la precisión a lo largo del tiempo.

Una alineación correcta garantiza un movimiento uniforme y evita tensiones en otros componentes del sistema.

4.Resolución de fallos de lubricación

La lubricación es fundamental para un funcionamiento sin problemas. Si surgen problemas:

Utilice el lubricante adecuado: Seleccione la grasa o el aceite adecuados para los requisitos de temperatura y carga de la aplicación.

Automatizar los sistemas de lubricación: Instale lubricadores automáticos para garantizar un suministro constante.

Supervisar el estado del lubricante: Compruebe periódicamente si hay contaminación o degradación y sustitúyalos si es necesario.

Evite el exceso de lubricación: El exceso de grasa puede atrapar residuos y provocar obstrucciones.

Una lubricación eficaz minimiza la fricción, el calor y el desgaste.

5. Gestión de la contaminación en entornos agresivos

En entornos polvorientos, húmedos o corrosivos, el control de la contaminación es clave:

Soluciones de sellado: Instale cubiertas protectoras, fuelles o sistemas de limpiaparabrisas para evitar la entrada de suciedad.

Limpieza regular: Programe limpiezas rutinarias para eliminar la suciedad o la humedad acumuladas.

Mejoras materiales: Opte por guías lineales selladas o revestimientos resistentes a la corrosión en entornos agresivos.

Purificación del aire: Utilice filtros o cortinas de aire para reducir las partículas en suspensión en el espacio de trabajo.

Estas medidas protegen las guías de los daños y mantienen el rendimiento.

6.Evitar la sobrecarga y la dilatación térmica

La sobrecarga y las fluctuaciones de temperatura pueden tensar las guías lineales:

Manténgase dentro de los límites de carga: Para evitar sobrepasar los valores nominales de peso o fuerza.

Sistemas de refrigeración: Implementar soluciones de refrigeración (por ejemplo, disipadores de calor, ventiladores) en aplicaciones de alta temperatura.

Montaje flexible: Diseñar sistemas con juntas de dilatación térmica para adaptarse a los cambios de temperatura.

Control de la carga: Utilice sensores para controlar los niveles de carga y alertar a los operarios de posibles sobrecargas.

Al gestionar estos factores, los sistemas se mantienen estables y fiables.

Conclusión

Las guías lineales son indispensables en la automatización y la maquinaria modernas, pero su rendimiento depende de una instalación, un mantenimiento y una resolución de problemas adecuados. Al abordar problemas comunes como el ruido, el desgaste, la desalineación y la contaminación, las empresas pueden garantizar un funcionamiento sin problemas, reducir el tiempo de inactividad y prolongar la vida útil de los equipos. La asociación con fabricantes de guías lineales de confianza y la inversión en productos de movimiento lineal de alta calidad mejoran aún más la fiabilidad. Dar prioridad a estas soluciones salvaguarda la productividad y la eficacia en la industria de la automatización y en otros sectores.