Un control de movimiento impreciso da lugar a productos de baja calidad, derroche de energía y fallos de producción. Los servomotores lo solucionan con alta precisión, control de realimentación y eficiencia. Descubra cómo funcionan.

Los servomotores son motores controlados con precisión que utilizan sistemas de realimentación para lograr un control preciso del movimiento en automatización, robótica y maquinaria industrial. Su diseño interno garantiza la eficiencia, el par y la precisión posicional.

Siga leyendo para comprender su estructura y funciones industriales.

El interior de un servomotor

Servomotores son dispositivos electromecánicos diseñados para proporcionar un movimiento angular o lineal preciso mediante un control de bucle cerrado. A diferencia de los motores simples, los servomotores combinan elementos mecánicos, eléctricos y de control en un sistema integrado para garantizar un rendimiento constante y una precisión basada en la realimentación.

Un servomotor típico contiene los siguientes componentes principales:

Estator y rotor: El estator genera un campo magnético giratorio, mientras que el rotor es la parte móvil que sigue a este campo.

Codificador o Resolver: Situado en el eje, proporciona al controlador información en tiempo real sobre la posición, la velocidad y la dirección.

Caja de cambios (opcional): Algunos servomotores incluyen un tren de engranajes para reducir la velocidad y aumentar el par.

Interfaz del controlador: Recibe señales de comando (por ejemplo, voltaje, PWM o comandos digitales) y ajusta el comportamiento del motor en consecuencia.

Accionamiento o amplificador: Modula la tensión o la corriente en función de la realimentación, garantizando una respuesta precisa a las señales de entrada.

Cuando se envía una señal al motor, el circuito interno la compara con la realimentación del encóder. La diferencia entre la posición real y la deseada activa el movimiento correctivo, lo que se traduce en un posicionamiento preciso y con capacidad de respuesta.

Este bucle de realimentación continua es lo que distingue a los servomotores de los motores de bucle abierto, como los steppers, y los hace indispensables para la automatización y los sistemas de alta precisión.

Control de servomotores

Los servomotores funcionan con sistemas de control de bucle cerrado, lo que significa que comparan constantemente el rendimiento real con el comando objetivo y se ajustan en tiempo real. Este nivel de control permite regular con precisión el posicionamiento, la velocidad y el par.

El sistema de control suele constar de:

Entrada de comandos: Puede ser una señal digital, una tensión analógica o una señal de modulación por ancho de pulsos (PWM). Define el movimiento deseado, ya sea ángulo, velocidad o posición.

Controlador o servoaccionamiento: Procesa la orden de entrada y la compara con la señal de realimentación del encóder o el resolver. Si hay alguna desviación (denominada "error"), el controlador modifica la entrada del motor para corregirla.

Dispositivo de retroalimentación: Los encóderes o resolvers montados en el eje del motor controlan la velocidad y la posición. Estos dispositivos envían actualizaciones continuas al controlador, creando un bucle de realimentación dinámico.

Amplificación de potencia: El controlador utiliza la señal de error para controlar los amplificadores de potencia, que ajustan la corriente o la tensión al motor para lograr la salida deseada.

Ajuste y control PID: Muchos sistemas utilizan lazos de control PID (Proporcional-Integral-Derivativo) para garantizar una aceleración y deceleración suaves, eliminar el sobreimpulso y minimizar el error en estado estacionario.

Este preciso mecanismo de realimentación permite a los servomotores mantener un alto rendimiento incluso con variaciones de carga, paradas repentinas o cambios de velocidad, lo que los hace ideales para aplicaciones exigentes.

Tipos de servomotores

Los servomotores se presentan en diversas formas, cada una de ellas adaptada a criterios específicos de rendimiento, limitaciones de tamaño y complejidad de control. Las clasificaciones más comunes son:

1. Servomotores de CA

Funcionan con corriente alterna y son conocidos por su rendimiento a alta velocidad, control preciso y uso eficiente de la energía. Suelen utilizarse en maquinaria CNC, robótica y sistemas transportadores. Ofrecen:

Elevada relación par-inercia

Buena disipación del calor

Alta precisión con codificadores ópticos

2. Servomotores de CC

Los servomotores de corriente continua son más sencillos y asequibles. Se suelen utilizar en automatización a pequeña escala, vehículos RC y sistemas mecatrónicos. Sus principales características son:

Circuitos de control sencillos

Eficiencia moderada

Ideal para aplicaciones de bajo coste y bajo consumo

3. Servomotores sin escobillas (BLDC)

Utilizan conmutación electrónica en lugar de escobillas, lo que prolonga su vida útil y reduce el mantenimiento. Muy utilizados en drones, equipos médicos y herramientas de precisión. Entre sus ventajas se incluyen:

Alta velocidad y fiabilidad

Sin desgaste del cepillo

Baja interferencia electromagnética

4. Servomotores lineales

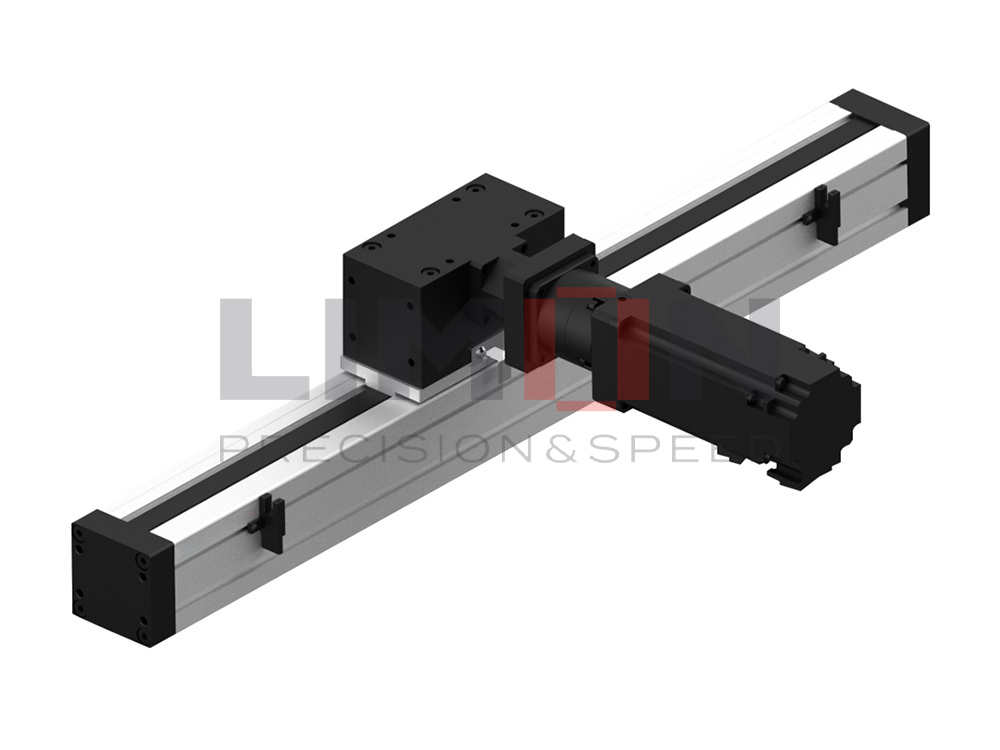

En lugar de girar, los servomotores lineales producen un movimiento lineal directo. Son ideales para la fabricación de semiconductores y el corte a alta velocidad cuando se requiere una traslación directa.

5. Servomotores digitales

Equipados con microcontroladores, los servos digitales ofrecen una mayor uniformidad de par, un control más preciso y capacidad de programación. Se utilizan en robótica de gama alta y sistemas aeroespaciales.

La selección del tipo de servomotor depende de los requisitos de precisión, velocidad, entorno y presupuesto de su aplicación.

Tabla comparativa: Servomotores AC vs DC vs BLDC

| Característica | Servomotores de CA | Servomotores de CC | Servomotores BLDC |

|---|---|---|---|

| Tipo de suministro | Corriente alterna | Corriente continua | Corriente continua |

| Tensión típica | 120 a 480 VCA | 12 a 72 V CC | 12 a 48 V CC |

| Eficacia | Baja | Moderado | Más alto |

| Cepillos | Sí | Sí | No |

Aplicaciones de servomotores

Los servomotores son la columna vertebral del control de movimiento de precisión en diversas industrias. Su capacidad para proporcionar movimientos precisos, repetibles y eficientes los hace ideales para tareas sencillas y complejas.

1. Automatización industrial

Utilizados en líneas de montaje, envasado y brazos robóticos, los servomotores proporcionan un movimiento controlado para sistemas de pick-and-place, prensas y mesas divisoras. Su gran fiabilidad en servicio continuo es una de sus principales ventajas.

2. Maquinaria CNC

Los servomotores accionan ejes en fresadoras, tornos y fresadoras CNC, donde el posicionamiento a nivel de micras y la velocidad constante son fundamentales para la calidad del producto y la longevidad de la herramienta.

3. Robótica

Los sistemas robóticos dependen en gran medida de los servomotores para el control de las articulaciones, el accionamiento de las pinzas y la rotación de las ruedas. Su capacidad de respuesta en tiempo real los hace perfectos para robots colaborativos (cobots) y robótica industrial.

4. Aeroespacial

En los sistemas de aviación, los servomotores se utilizan en superficies de control, equipos de simulación y actuadores de precisión. Su elevado par, capacidad de respuesta y fiabilidad son esenciales en misiones críticas.

5. 5. Equipamiento médico

Los servomotores accionan robots quirúrgicos, mesas de diagnóstico por imagen y bombas de infusión. Su bajo nivel de ruido, su precisión y su capacidad para funcionar en entornos limpios son vitales en las tecnologías sanitarias.

6. Impresión y etiquetado

Utilizados en alimentadores de papel, aplicadores de etiquetas y sistemas de registro, los servomotores permiten movimientos de alta velocidad y precisión con un error mínimo, incluso con un alto rendimiento.

Los servomotores siguen evolucionando en sofisticación, extendiéndose a vehículos autónomos, sistemas de energías renovables e incluso robots humanoides.

Resumen

Los servomotores proporcionan un movimiento eficiente, preciso y controlado en tiempo real, por lo que son esenciales en las industrias de automatización, CNC, médica y aeroespacial.Para más información, póngase en contacto con [email protected]