Relación entre la resonancia de la estructura mecánica y la planitud de la superficie de instalación

En el campo de la automatización, las guías lineales son componentes clave de muchos productos de movimiento lineal, y su rendimiento afecta directamente a la eficacia general de funcionamiento y a la estabilidad de los equipos. La relación entre la resonancia de la estructura mecánica y la planitud de la superficie de instalación es un factor crucial que afecta al rendimiento de las guías lineales.

La resonancia de una estructura mecánica se produce cuando la frecuencia de la excitación externa se aproxima o es igual a la frecuencia natural de la estructura, provocando que ésta resuene fuertemente. En el caso de las guías lineales, la frecuencia natural viene determinada por factores como la rigidez del carril guía, la distribución de masas del deslizador y las características de contacto entre los elementos rodantes y el carril guía. Cuando la frecuencia de excitación externa coincide con la frecuencia natural, se produce la resonancia, lo que provoca un aumento de la vibración del raíl guía.

La planitud de la superficie de instalación es fundamental para que se produzcan resonancias en la estructura mecánica. Si la superficie de instalación es irregular, puede provocar concentraciones locales de tensión en el raíl guía, alterando su frecuencia natural. Por ejemplo, si hay puntos altos y bajos en la superficie de instalación, el raíl guía puede doblarse localmente, cambiando la distribución de la rigidez y afectando así a la frecuencia natural. Cuando la frecuencia natural alterada coincide con la frecuencia de excitación, es más probable que se produzca resonancia.

Además, la planitud de la superficie de instalación afecta directamente al estado de contacto entre el raíl guía y el deslizador. Si la superficie es irregular, la distribución de la presión de contacto entre los elementos rodantes y el raíl guía será desigual, lo que provocará un aumento de la fricción y el desgaste. Esto también puede causar vibraciones y ruido durante el funcionamiento.

Para solucionar este problema, los fabricantes de guías lineales suelen proporcionar directrices de instalación detalladas, en las que se exige a los instaladores que controlen cuidadosamente la planitud de la superficie de instalación. Además, se utilizan herramientas y métodos de medición adecuados, como interferómetros láser y medidores de nivel, para detectar y corregir la planitud de la superficie de instalación y garantizar que la guía lineal funcione de forma estable y reduzca la aparición de resonancias.

Impacto de los tipos de bolas/rodillos en el ruido de funcionamiento

El tipo de elementos rodantes (bolas o rodillos) influye significativamente en el ruido de funcionamiento de las guías lineales. Las guías lineales de bolas, con su menor área de contacto, tienden a generar ruidos de alta frecuencia debido a la fricción de rodadura. Por ejemplo, las bolas de diámetro pequeño (p. ej., 10 mm de diámetro) pueden producir niveles de ruido de alta frecuencia de hasta 62 dB durante el funcionamiento, mientras que las bolas de diámetro mayor (p. ej., 20 mm de diámetro) tienen un área de contacto mayor, lo que se traduce en niveles de ruido relativamente más bajos. Por otro lado, las guías lineales de rodillos utilizan el contacto lineal, que proporciona unas características de fricción más estables en comparación con el contacto puntual de las bolas. Esto se traduce en niveles de ruido de funcionamiento más bajos, normalmente controlados por debajo de 50 dB. La elección del tipo de elemento rodante es crucial para la reducción del ruido en las guías lineales, y los fabricantes deben seleccionar cuidadosamente el tipo adecuado en función de los requisitos de la aplicación y los objetivos de control del ruido.

Análisis de un caso de ruido anormal causado por un ajuste incorrecto de la precarga

En un caso real de aplicación en la industria de la automatización, se produjo un problema de ruido anormal en una importante línea de transporte debido a un ajuste incorrecto de la precarga de la guía lineal. La guía lineal se utilizó para accionar los componentes del transportador y se instaló inicialmente según los procedimientos convencionales, pero poco después del funcionamiento apareció un ruido anómalo.

El sonido agudo y punzante emitido durante el funcionamiento del equipo continuaba sin interrupción, lo que afectaba gravemente al entorno de trabajo y a la eficacia de la producción. El equipo responsable realizó primero una inspección detallada del aspecto del raíl guía y no encontró daños mecánicos evidentes, como desgaste de la superficie o grietas. Posteriormente, comprobaron una a una las piezas de conexión y confirmaron que los pernos y otras piezas de conexión estaban bien sujetos y no estaban sueltos. La detección posterior de las piezas del motor y la transmisión no permitió encontrar el origen del ruido.

Mediante pruebas y análisis profesionales del equipo, se descubrió que el problema tenía su origen en un ajuste inadecuado de la precarga. Inicialmente, la precarga se ajustaba basándose únicamente en la experiencia, sin un ajuste preciso de acuerdo con las especificaciones del equipo y del raíl guía. La precarga era demasiado pequeña, lo que provocaba una rigidez de contacto insuficiente del par de raíles guía, incapaz de soportar eficazmente la carga, y se producían vibraciones y colisiones de piezas durante el funcionamiento, generando ruidos anormales; al mismo tiempo, la precarga desigual exacerbaba las vibraciones y la inestabilidad. Después de encontrar la causa raíz, el equipo de mantenimiento volvió a ajustar con precisión la precarga. Durante el proceso de ajuste, se utilizaron instrumentos de medición de alta precisión para medir con exactitud y optimizar gradualmente el valor de la precarga, con el fin de garantizar que ésta fuera uniforme y se encontrara dentro del intervalo adecuado. Tras múltiples pruebas repetidas, el ruido anormal se eliminó por completo, y el equipo volvió a funcionar de forma estable y silenciosa, y el trabajo de transporte volvió a la vía normal. A través de este caso, se puso de relieve el papel crítico del ajuste preciso de la precarga en el funcionamiento de las guías lineales, y el personal de primera línea reconoció profundamente la importancia de un funcionamiento profesional y un ajuste científico.

Análisis de casos de industrias típicas

(1) Avances en la investigación y el desarrollo de materiales para raíles guía silenciosos

En el actual contexto de rápido desarrollo de la ciencia y la tecnología y de requisitos cada vez más estrictos para el entorno laboral y vital, el control del ruido se ha convertido en un indicador importante para medir el rendimiento de diversos equipos. Como componente central para conseguir un movimiento lineal preciso en muchos dispositivos automatizados, el problema del ruido generado durante el funcionamiento de las guías lineales ha atraído una amplia atención. Para resolver eficazmente este problema, varios fabricantes de guías lineales han aumentado su inversión en la investigación y el desarrollo de materiales para guías silenciosas, esforzándose por desarrollar nuevos materiales para guías con un excelente rendimiento de reducción de vibraciones y reducción de ruido, con el fin de satisfacer mejor las necesidades urgentes de diversas industrias de un funcionamiento poco ruidoso de los equipos y aprovechar la iniciativa en la feroz competencia del mercado.

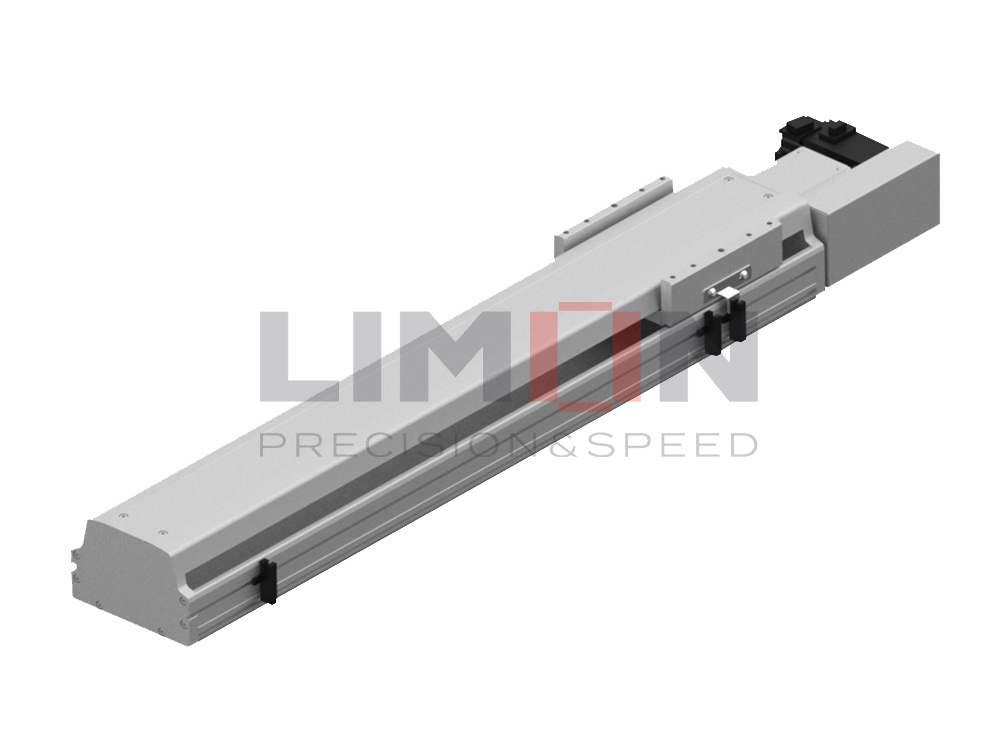

Desde la perspectiva de la ciencia de los materiales, la estructura microscópica y las propiedades físicas de los materiales desempeñan un papel fundamental en la consecución de efectos de carril guía silencioso. En los últimos años, se han realizado importantes avances en el campo de los materiales poliméricos. Por ejemplo, LIMON ha desarrollado un nuevo tipo de material compuesto de polímero para raíles guía. Este material utiliza un polímero especial como matriz y controla con precisión la disposición y la estructura de reticulación de las cadenas moleculares para conferirle unas propiedades elásticas y de amortiguación únicas. En pruebas experimentales, cuando este material de carril guía soporta una determinada carga y realiza un movimiento alternativo, su nivel de ruido se reduce entre 15 y 20 decibelios en comparación con los carriles guía de acero tradicionales. Esto se debe a que la fricción intermolecular dentro del compuesto polimérico puede absorber y disipar eficazmente la energía de las vibraciones, reduciendo la posibilidad de que éstas se transmitan al exterior en forma de ruido.

La integración de la tecnología de nanomateriales ha aportado nuevos avances a la investigación y el desarrollo de materiales para raíles guía silenciosos. Los raíles guía compuestos de matriz metálica mejorados con nanocerámica muestran un gran potencial. En la matriz metálica del raíl guía se dispersan uniformemente partículas cerámicas de tamaño nanométrico, como alúmina y carburo de silicio. Estas partículas nanométricas no sólo mejoran la dureza y la resistencia al desgaste del material, sino que, lo que es más importante, pueden cambiar significativamente las propiedades de amortiguación del material. Durante el movimiento, la fricción de la interfaz entre las partículas nanométricas y la matriz y el comportamiento de deformación no lineal de las propias partículas pueden inhibir eficazmente la generación de vibraciones y ruido. Los estudios han demostrado que, en algunos escenarios específicos de aplicación industrial, el efecto de reducción del ruido de este material nanocompuesto para raíles guía puede alcanzar más de 25 decibelios.

Las aleaciones con memoria de forma también se han convertido en un punto caliente en la investigación de materiales para raíles guía silenciosos. Las aleaciones con memoria de forma tienen efectos únicos de memoria de forma y superelasticidad, lo que les permite ajustar automáticamente su propia estructura y rendimiento según las condiciones de tensión y deformación. Por ejemplo, cuando se aplican a los materiales de los raíles guía, las aleaciones con memoria de forma pueden optimizar automáticamente sus propias propiedades mecánicas en función de los cambios de temperatura ambiente, manteniendo así un bajo nivel de ruido en todo momento. En algunos dispositivos automatizados sensibles a la temperatura, los raíles guía de aleaciones con memoria de forma pueden ajustar automáticamente sus propiedades mecánicas en función de los cambios de temperatura ambiente, optimizando su propio rendimiento en tiempo real.

Además, la tecnología de revestimiento de superficies también ha proporcionado un medio eficaz para reducir el ruido de los raíles guía. Aplicando una capa de revestimiento especial sobre la superficie del raíl guía, como el revestimiento amortiguador y el revestimiento fonoabsorbente, se puede mejorar aún más el efecto de reducción del ruido. Los revestimientos amortiguadores pueden aumentar la relación de amortiguación del material, permitiendo que la energía de vibración se disipe más rápidamente; los revestimientos fonoabsorbentes pueden absorber directamente el ruido aéreo, reduciendo la distancia de propagación del ruido. Algunos revestimientos fonoabsorbentes avanzados utilizan estructuras porosas para su diseño, que pueden convertir eficazmente la energía del ruido en energía térmica, consiguiendo así importantes efectos de reducción del ruido.

Para satisfacer las necesidades de diferentes industrias y escenarios de aplicación, los fabricantes de guías lineales también exploran constantemente la aplicación de materiales compuestos. Por ejemplo, combinando materiales poliméricos con materiales metálicos para formar estructuras compuestas con raíles guía compuestos. Este raíl guía compuesto no sólo puede utilizar la resistencia y rigidez de los materiales metálicos, sino que también desempeña el papel de los materiales poliméricos en la reducción de la vibración y el ruido. Al mismo tiempo, optimizando el diseño de la estructura de material compuesto, como las estructuras de gradiente o las estructuras sándwich, se puede mejorar aún más el rendimiento del raíl guía.

En el proceso de investigación y desarrollo, la multifuncionalidad y la compatibilidad de los materiales también se han convertido en consideraciones importantes. Los materiales para raíles guía silenciosos no sólo deben tener un buen rendimiento de reducción del ruido, sino que también deben cumplir los requisitos del raíl guía en cuanto a capacidad de carga, precisión de movimiento, durabilidad, etc. Además, el proceso de fabricación y el coste del material también son factores clave que afectan a su aplicación práctica. Algunos nuevos materiales para raíles guía silenciosos muestran un excelente rendimiento en las pruebas de laboratorio, pero pueden enfrentarse a problemas como su elevado coste o la complejidad del proceso en la producción en serie. Por lo tanto, cómo realizar la producción industrial de materiales y reducir los costes de producción es un problema urgente que hay que resolver en la actualidad.

En resumen, el progreso en la investigación y el desarrollo de materiales para guías silenciosas proporciona una variedad de formas eficaces de resolver el problema del ruido de las guías lineales. Con el continuo desarrollo de la ciencia y la tecnología de los materiales, se espera que en el futuro aparezcan más materiales para guías silenciosas de excelente rendimiento y rentables, que proporcionen un fuerte apoyo al desarrollo de diversas industrias.

(2) Evaluación del efecto de instalación de los accesorios de amortiguación y absorción de impactos

En la producción de automatización moderna, las guías lineales son componentes clave para lograr un posicionamiento preciso y un funcionamiento eficaz, y su estabilidad y fiabilidad son cruciales. Sin embargo, en condiciones de trabajo complejas, el sistema de guías genera inevitablemente vibraciones, que a su vez provocan problemas de ruido y afectan a la vida útil del equipo. Los accesorios de amortiguación y absorción de impactos, como dispositivos eficaces de supresión de vibraciones, se utilizan ampliamente en los sistemas de guías lineales. La evaluación precisa de sus efectos de instalación no sólo ayuda a optimizar el rendimiento del sistema de guías, sino que también ayuda a las empresas a ahorrar costes de mantenimiento y mejorar la eficiencia de la producción, por lo que son muy apreciados en la industria.

Los accesorios de amortiguación y absorción de impactos consumen energía de vibración para reducir la amplitud de las vibraciones y los niveles de ruido del sistema de raíles guía. Desde el punto de vista del principio de funcionamiento, los accesorios de amortiguación y absorción de impactos más comunes incluyen amortiguadores viscosos y amortiguadores elásticos. Los amortiguadores viscosos utilizan la fuerza de cizallamiento de fluidos viscosos (como aceite de silicona, aceite hidráulico, etc.) para consumir energía de vibración. Cuando el sistema de raíles guía vibra, el pistón del cilindro del amortiguador se mueve, provocando el cizallamiento del fluido viscoso, convirtiendo así la energía mecánica de la vibración en energía térmica y disipándola. Este tipo de amortiguador tiene las ventajas de un coeficiente de amortiguación ajustable y una velocidad de respuesta rápida, adecuada para entornos de vibración de alta frecuencia.

Los amortiguadores elásticos absorben y almacenan principalmente energía de vibración mediante la deformación de materiales elásticos, y liberan gradualmente energía durante la vibración, logrando así el propósito de amortiguar. Los amortiguadores elásticos más comunes son los amortiguadores de caucho y los amortiguadores de muelle. Los amortiguadores de caucho utilizan la elasticidad y viscosidad de los materiales de caucho para absorber la energía de vibración, con buenos efectos de aislamiento acústico y amortiguación; los amortiguadores de muelle amortiguan los choques de vibración mediante la deformación elástica de los muelles, adecuados para situaciones que soportan grandes fuerzas de impacto.

Para evaluar exhaustivamente el efecto de instalación de los accesorios de amortiguación y absorción de impactos, hay que tener en cuenta múltiples factores. El primero es el cambio en la amplitud de la vibración. En el sistema de raíles guía sin accesorios de amortiguación y absorción de impactos, debido a la acción de la excitación externa (como la vibración del motor, el impacto de la carga, etc.), el raíl guía producirá una vibración evidente. Mediante la instalación de un amortiguador viscoso, la amplitud de la vibración del raíl guía puede controlarse en tiempo real mediante un sensor de desplazamiento de alta precisión (como un sensor de desplazamiento láser, un sensor de corrientes parásitas, etc.). Los datos experimentales muestran que en una línea de producción automatizada, la amplitud de vibración del raíl guía sin instalar un amortiguador fluctúa entre 50-100μm, mientras que después de instalar un amortiguador viscoso, la amplitud de vibración se reduce a 20-30μm, mostrando un efecto de amortiguación significativo.

Además de la amplitud de las vibraciones, la reducción del nivel de ruido también es un indicador importante para evaluar el efecto de instalación de los accesorios de amortiguación y absorción de impactos. Se puede utilizar un sonómetro para medir el ruido a cierta distancia del raíl guía. Tomando como ejemplo una máquina herramienta CNC, antes de instalar el accesorio de amortiguación, el nivel de ruido del funcionamiento del raíl guía era de 75dB, y después de instalar el amortiguador elástico, el ruido se redujo por debajo de 65dB, mejorando el entorno de trabajo. Además, la instalación de accesorios de amortiguación y absorción de impactos también afectará a la rigidez dinámica del raíl guía. Los cambios en la rigidez dinámica afectarán directamente a la precisión de posicionamiento y a la estabilidad de movimiento del raíl guía. Los experimentos de análisis modal pueden utilizarse para evaluar las características de rigidez dinámica del raíl guía antes y después de la instalación de los accesorios de amortiguación. Se ha comprobado que si se seleccionan e instalan de forma razonable accesorios de amortiguación y absorción de impactos, la rigidez dinámica del raíl guía puede mejorarse en cierta medida, aumentando la capacidad antiinterferente del sistema.

En las aplicaciones prácticas, la posición y el método de instalación de los accesorios de amortiguación y absorción de impactos tienen un impacto importante en sus efectos. Por ejemplo, la instalación de un amortiguador viscoso en la parte de apoyo del raíl guía puede suprimir eficazmente la vibración general del raíl guía; mientras que la instalación de un amortiguador elástico en la parte de conexión entre el raíl guía y la carga puede amortiguar mejor el impacto de la carga. Los diferentes métodos de instalación también afectarán a las condiciones de fuerza y al efecto amortiguador del amortiguador. Por lo tanto, a la hora de instalar accesorios de amortiguación y absorción de impactos, es necesario determinar la mejor posición y método de instalación de acuerdo con la estructura específica del sistema de raíles guía y las condiciones de trabajo mediante simulación por ordenador (como el análisis de elementos finitos) y verificación experimental.

La estabilidad a largo plazo de los accesorios de amortiguación y absorción de impactos también es un factor que debe tenerse en cuenta. En el proceso de funcionamiento a largo plazo, el rendimiento del amortiguador puede cambiar debido al envejecimiento del material, el desgaste, la fatiga y otros factores, lo que afecta al efecto de amortiguación. Por lo tanto, es necesario supervisar y mantener regularmente los accesorios de amortiguación y absorción de impactos, sustituir a tiempo las piezas envejecidas o dañadas y garantizar su funcionamiento estable a largo plazo.

En general, los accesorios de amortiguación y absorción de impactos desempeñan un papel importante en el sistema de raíles guía. Mediante la evaluación precisa y la optimización de sus efectos de instalación, los problemas de vibración y ruido del sistema de raíles guía pueden mejorarse significativamente, y la fiabilidad operativa y la eficiencia de producción del equipo pueden mejorarse. En el futuro, con el progreso continuo de la ciencia de los materiales y la tecnología de fabricación, el rendimiento de los accesorios de amortiguación y absorción de impactos mejorará aún más, proporcionando un mayor apoyo al desarrollo de la industria de la automatización.

(3) Diseño de optimización estructural (como la mejora del tipo de ranura de la vía)

En los equipos automatizados modernos, las guías lineales son componentes clave para conseguir un movimiento lineal preciso, y su rendimiento afecta directamente a la eficacia operativa y la precisión de todo el equipo. Entre ellos, el tipo de ranura de la pista es uno de los elementos centrales del diseño de la guía lineal, que tiene un profundo impacto en la capacidad de carga, la precisión del movimiento y el nivel de ruido del carril guía. Por lo tanto, la optimización del tipo de ranura de la pista se ha convertido en un tema candente en el campo de las guías lineales.

El tipo de ranura de la vía está estrechamente relacionado con la capacidad de carga. Los raíles guía tradicionales con ranura en V, cuando soportan grandes cargas, tienen una distribución desigual de la tensión de contacto entre los elementos rodantes y la vía, lo que puede provocar una concentración de tensión localizada, desgaste por fatiga y deformación, reduciendo así la capacidad de carga del raíl guía. Para mejorar esta situación, los investigadores han propuesto varios esquemas de mejora del tipo de ranura. Por ejemplo, los raíles guía de tipo ranura gótica (como algunas líneas de productos de gama alta de LIMON) utilizan un diseño de curva especial para el tipo de ranura, que hace que el área de contacto entre los elementos rodantes y la vía sea mayor y que la distribución de la tensión de contacto sea más uniforme. Según los cálculos teóricos y las pruebas experimentales, en las mismas condiciones de carga, la capacidad de carga de los carriles guía de tipo ranura gótica puede incrementarse en 20%-30% en comparación con los carriles guía tradicionales de ranura en V. Este diseño reduce eficazmente el desgaste y la deformación causados por la concentración de tensiones, mejorando la estabilidad y fiabilidad del carril guía en condiciones de cargas pesadas.

La precisión del movimiento está estrechamente relacionada con la optimización del tipo de ranura de la guía. Un guiado preciso es la clave para garantizar la precisión de movimiento de la guía lineal, y el diseño del tipo de ranura afecta directamente a la trayectoria de los elementos rodantes. Algunos nuevos diseños de tipo de ranura mejoran la suavidad del movimiento de los elementos rodantes optimizando la curvatura y la rugosidad de la superficie de la pista. Por ejemplo, los carriles guía de tipo micro-nano ranura utilizan un diseño de microestructura del tipo de ranura para reducir significativamente la fluctuación de la fuerza de fricción durante el movimiento de los elementos rodantes, haciendo que el movimiento de los elementos rodantes sea más suave y preciso. En aplicaciones prácticas, la precisión de posicionamiento de este tipo de carril guía en equipos de procesamiento de precisión puede alcanzar ±0,001 mm, que es más de 50% superior a la de los carriles guía tradicionales de tipo ranura. Este control de movimiento de alta precisión es de gran importancia para mejorar la calidad del producto y la eficiencia de la producción.

El nivel de ruido también es un indicador importante para evaluar el efecto de optimización del tipo de ranura de la vía. Un diseño poco razonable del tipo de ranura puede provocar fácilmente colisiones y vibraciones de los elementos rodantes durante el movimiento, generando ruido. Un diseño mejorado del tipo de ranura optimiza factores como la holgura de ajuste, la rugosidad de la superficie y el ángulo de contacto entre los elementos rodantes y la pista, reduciendo eficazmente el nivel de ruido. Los estudios han demostrado que el ruido de los raíles guía con un diseño optimizado del tipo de ranura puede reducirse entre 10 y 15 dB (A). Por ejemplo, introduciendo transiciones redondeadas y optimizando el radio de curvatura del tipo de ranura, se reducen las colisiones y los impactos de los elementos rodantes en la zona de transición de la vía, reduciendo así el ruido de alta frecuencia.

Además de los indicadores de rendimiento mencionados, la optimización del tipo de ranura del carril también tiene un impacto importante en el proceso de fabricación, la dificultad de montaje y el coste del carril guía. En el proceso de fabricación, algunos diseños complejos del tipo de ranura pueden requerir tecnologías y equipos de fabricación más avanzados, como centros de mecanizado CNC de alta precisión, equipos de mecanizado por descarga eléctrica, etc. Sin embargo, con el progreso continuo de la tecnología de fabricación, estas tecnologías han madurado gradualmente, haciendo posible la producción en masa de rieles guía tipo ranura complejos. En términos de montaje, el diseño razonable de tipo ranura puede reducir la dificultad de montaje y mejorar la precisión de montaje. Por ejemplo, las ranuras con diseño autocentrante pueden compensar automáticamente los errores de instalación, mejorando la eficiencia del montaje.

Para lograr la optimización del diseño del tipo de ranura de la vía, los investigadores han adoptado diversos métodos y herramientas de análisis, como el análisis de elementos finitos (FEA), la simulación de dinámica de fluidos computacional (CFD) y la verificación experimental. Mediante el análisis de elementos finitos, se puede simular el estado de tensión y la trayectoria de movimiento de los elementos rodantes en el carril guía, prediciendo el impacto del diseño del tipo de ranura en el rendimiento del carril guía. La simulación de dinámica de fluidos computacional puede utilizarse para analizar el aumento de temperatura y el efecto de lubricación del raíl guía en diferentes condiciones de trabajo, proporcionando una referencia para el diseño del tipo de ranura. La verificación experimental es un medio importante para garantizar la eficacia del diseño del tipo de ranura. Mediante pruebas en laboratorios y condiciones de trabajo reales, el diseño del tipo de ranura puede optimizarse y mejorarse repetidamente.

La optimización del tipo de ranura del carril es un medio importante para mejorar el rendimiento de la guía lineal. Optimizando el diseño del tipo de ranura, la capacidad de carga, la precisión de movimiento y la estabilidad del raíl guía pueden mejorarse significativamente, y el nivel de ruido puede reducirse de forma efectiva. En el futuro, con el progreso continuo de la ciencia y la tecnología, el diseño de optimización del tipo de ranura de la guía se desarrollará hacia direcciones más refinadas y multifuncionales, proporcionando un apoyo más fuerte para el desarrollo de la industria de la automatización.

(4) Diagnóstico en tiempo real de fuentes de ruido mediante sistemas de vigilancia inteligentes

En el actual entorno industrial altamente automatizado, el funcionamiento estable de las guías lineales es crucial para garantizar la continuidad de todo el proceso de producción y la calidad de los productos. Sin embargo, los problemas de ruido que acompañan al funcionamiento de los equipos no sólo son perjudiciales para el entorno de trabajo, sino que también pueden servir como señales de alerta temprana de posibles fallos en los equipos. Los sistemas de monitorización inteligente , como tecnología de apoyo clave en la industria moderna, proporcionan un fuerte apoyo a la monitorización de la salud de las guías lineales mediante el diagnóstico preciso y en tiempo real de las fuentes de ruido, manteniendo eficazmente el funcionamiento fluido y ordenado del proceso de producción.

La base técnica de los sistemas inteligentes de supervisión para captar el ruido reside en sus avanzadas matrices de sensores. Normalmente, estos sensores están dispuestos de forma inteligente y razonable en lugares clave de la guía lineal y su entorno circundante. Los sensores de aceleración son capaces de detectar con agudeza las microvibraciones del raíl guía en las direcciones vertical, horizontal y rotacional. Mediante el análisis de los datos de vibración, se pueden hacer juicios indirectos sobre el estado de contacto entre el carril y el deslizador, así como la presencia de fricción anormal. Los micrófonos de contacto, con su alta sensibilidad, se encargan específicamente de captar las diversas ondas sonoras producidas durante el funcionamiento de los equipos con una precisión extremadamente alta. Su rango de respuesta en frecuencia es amplio, capaz de captar con precisión tanto los sordos sonidos retumbantes de las bajas frecuencias como los agudos silbidos de las altas frecuencias, proporcionando una base de datos rica y detallada para el análisis de las fuentes de ruido.

En la fase de tratamiento de la señal, varias tecnologías empleadas por los sistemas de vigilancia inteligentes desempeñan un papel crucial. La tecnología de transformación Wavelet actúa como una superlupa, capaz de descomponer finamente señales de ruido complejas en las dimensiones de tiempo y frecuencia. Puede detectar con precisión impactos repentinos y cambios sutiles en la señal de ruido, lo que resulta especialmente útil para identificar con prontitud colisiones repentinas de objetos extraños en la vía o impactos instantáneos de elementos rodantes. La tecnología de análisis del espectro es como un analista musical profesional, capaz de analizar en profundidad y descomponer los distintos componentes de frecuencia de la señal de ruido. Puede identificar claramente los modos de fallo correspondientes a frecuencias específicas. Por ejemplo, las vibraciones anormales en frecuencias específicas suelen estar asociadas al aflojamiento de rodamientos o al desgaste de piezas. Además, la tecnología de filtrado adaptativo puede ajustar dinámicamente los parámetros del filtro según el estado en tiempo real del funcionamiento del equipo y los cambios ambientales, eliminando eficazmente el ruido de fondo y las señales de interferencia, garantizando que la información de ruido monitorizada sea realmente fiable y esté orientada al análisis.

Basados en big data y algoritmos de inteligencia artificial, los sistemas de monitorización inteligente construyen potentes modelos de predicción y diagnóstico de fallos. Mediante el análisis y el aprendizaje de una gran cantidad de datos de monitorización históricos y en tiempo real, el sistema establece una relación cartográfica precisa entre los diversos estados de los equipos y las características del ruido. Una vez detectada una señal de ruido anormal, el sistema utiliza rápidamente estos modelos para comparar y juzgar, proporcionando avisos en tiempo real sobre el tipo, la gravedad y la posible localización del fallo. Por ejemplo, cuando las características de ruido monitorizadas coinciden con el patrón de datos típico del desgaste de un rodamiento, el sistema emite inmediatamente una señal de advertencia, señalando con precisión que el rodamiento puede tener un problema y proporcionando sugerencias de localización específicas, guiando al personal de mantenimiento para localizar y sustituir rápidamente las piezas problemáticas. Al mismo tiempo, los sistemas de monitorización inteligentes también tienen una gran capacidad de aprendizaje. A medida que pasa el tiempo y se acumulan y optimizan más datos, la precisión y la puntualidad del diagnóstico de fallos siguen mejorando.

En los escenarios de aplicación práctica, las ventajas que aportan los sistemas de supervisión inteligentes son amplias y significativas. En el campo del procesamiento de máquinas-herramienta, la supervisión en tiempo real de la situación acústica de la guía lineal permite detectar rápidamente problemas potenciales, como el desgaste de la herramienta y las desviaciones en la precisión del procesamiento. En el pasado, estos problemas sólo podían descubrirse después de que se produjeran problemas de calidad del producto, pero ahora, durante el proceso de procesamiento, el sistema puede proporcionar advertencias tempranas y sugerencias de ajuste precisas, mejorando en gran medida la tasa de rendimiento y la eficiencia de producción de los productos. En las líneas de producción de ensamblaje automatizado, los sistemas de supervisión inteligentes pueden controlar en tiempo real el estado de funcionamiento de la guía lineal, garantizando la alta precisión y estabilidad del proceso de ensamblaje, reduciendo las desviaciones de ensamblaje y los tiempos de repetición causados por fallos de los equipos, y disminuyendo los costes de producción. En el campo de los equipos de logística y almacenamiento, los sistemas de monitorización inteligente pueden detectar a tiempo el desgaste anormal y los riesgos de fallo de la guía lineal, realizar el mantenimiento y la sustitución con antelación, evitar interrupciones en el transporte logístico y garantizar el funcionamiento eficaz y sin problemas del transporte logístico.